1.分散技术

有色油漆的生产时,好的分散质量是其中一个最困难的因素。 分散过程包括将干燥颜料转换成颜料分散体,而颜料分散体必须是分散完全的和足够稳定的,以实现最终的色彩性能和稳定性。 这是一个复杂过程,其中有树脂、颜料、溶剂,分散剂的使用在这扮演一个重要角色。

2.分散过程

带有高饱和度和着色力的高质量涂料的特点是良好的颜料分散,最优化颜料粒径和长期稳定性。

在液体涂料中,颜料的分散过程可分为三个过程:

颜料润湿: 覆盖颜料的空气和湿气被树脂溶液所取代。 固/气界面(颜料或空气)被转换成一个固/液界面(颜料或树脂溶液)。

研磨阶段:通过高剪切力的颜料结块被分解成更小的单位,最好是初级粒子。

稳定:通过分散剂稳定的颜料分散体,以防止形成不受控制的絮凝。通过使树脂吸附在颜料表面而形成悬浮稳定。

2.1润湿阶段

湿润步骤包括用树脂溶液取代覆盖颜料的空气和湿气。

通过颜料粒子与树脂的互动来润湿颜料的原始颗粒从而增强液体涂料的性能。分散剂,通过吸附在颜料表面,帮助液/固表面的互动并且取代气/固表面。

润湿的效率主要取决于颜料和介质的相对表面张力及其粘度。吸附的机理主要取决于颜料的化学特性和分散剂的种类。

2.2 研磨阶段

润湿阶段之后,就必须去聚集和去颜料颗粒结块。这通常是通过高剪切研磨设备提供机械作用。

在研磨阶段,必须克服内部凝聚力的结块。通过剪切使系统产生更小的粒子,通过如研磨机等的剪切力作用来破坏颜料的附聚体。

颜料通过机械剪切被分解成独立的微粒,导致与载体接触的表面积更高,因此需要较大数量的添加剂来湿润其表面. 一旦分散,初级粒子有一种倾向,重新凝聚。这个过程被称为絮凝。

在研磨过程可以被看作是去絮凝过程。缺乏稳定会导致如着色力降低,光泽度下降,并可能改变流变性。

2.3颜料分散体的稳定

颜料分散体在配漆后的储存阶段或在应用和涂膜形成时,都应该保持稳定。

稳定是通过吸附在颜料表面的稳定分子,使粒子具有排斥力足以阻止其他粒子太接近接引起凝聚。

两种稳定颜料分散的主要机制描述:

1. 静电稳定只在水性体系作用。 当有二个相同电荷的微粒接近时会导致一个排斥的作用。 由此产生的库伦相斥力的带电粒子使系统保持稳定。

图2 电荷相斥

2.一个更强大的能用于水性和溶剂型系统系统的是颜料空间位阻稳定(固体颗粒的表面完全被聚合物覆盖)使粒子对粒子的接触变不可能。聚合物和溶剂之间的强相互作用(有机溶液或水)防止聚合物互相紧密的接触(絮凝)。

图3 空间位阻

图4 稳定机制

空间位阻稳定取决于吸附在颜料表面的树脂层或聚合物段。其根本要求是,聚合物链段被充分溶解。这是重要的,因为这意味着聚合物链段将是自由延伸到其中。在聚合物链段溶解不好的系统中,聚合物链段倾向在颜料的表面相互紧挨着,其排斥力不足以克服颗粒间的吸引力,会导致絮凝。

3. 分散剂家族

在涂料和油墨行业,分散剂的选择是一个关键问题。设计者要综合考虑其涂料的最终应用,涂料的体系(水性,溶剂型)和其他添加剂的关系来找到最合适的产品。

分散剂的作用是增强分散过程,确保细颗粒大小,以稳定在树脂溶液中的颜料。如前所述,一个有效的分散剂起三个主要功能:颜料润湿,分散,稳定。分散剂一般分为水性涂料用和溶剂型涂料用。

根据化学结构可以分为分散剂为以下两个类型:高分子分散剂和表面活性剂。这两类分散剂主要区别在于分子量,稳定的机制和存储的稳定性。

3.1高分子分散剂

高分子分散剂是以空间位阻稳定机制来稳定油漆,涂料和油墨系统。

他们必须有特殊的锚定基团能够强烈地吸附到颗粒表面,并且必须包含能为所需的溶剂或树脂溶液体提供空间位阻稳定的高分子链段。

图5 分散剂的种类

高分子分散剂以相当高的分子量来区分自己与其他类型的分散剂。

由于其结构特点,高分子分散剂必将同时吸附在颜料表面的多个点,形成持久的吸附层。理想的空间位阻稳定是以高分子链的良好被溶解和适当地伸展来实现,因此他们必须与周围树脂溶液高度兼容。如果这兼容性被妨碍,造成高分子链的空间位阻崩溃以及使得稳定丧失。为了使添加剂更有效, 要求其吸附颜料表面的能力必须是持久和永久的。因此颜料粒子的表面性质关系到添加剂的功效。具有较高的表面极性的颜料,如无机颜料是离子键结构,是比较容易吸附各种分散剂。

然而,对于非极性表面的颜料,如有机颜料的晶体是由非极性的个别分子组成,是很难与传统的添加剂获得一个适当的吸附。宽广范围的锚定基团之高分子分散剂对非极性表面的颜料提供非常有效的锚定。

在水中稳定颜料的传统方法,稳定电荷往往被杂质所干扰,如等离子,或存在其他不同贝塔电位的颜料。这导致了破坏性影响,造成排斥力的减少。空间位阻稳定可避免此问题。使高分子分散剂非常适用于所有类型颜料的分散,包括有机颜料,这些用传统的润湿剂和分散剂是很难防止絮凝的。

3.1.1 空间位阻链段

聚合物链段的特性对聚合物分散剂的性能至关重要。如果其链段不能完全溶解,则在颜料表面崩溃从而引起颗粒聚集或絮凝,导致失光,着色力降低等。

聚合物分散剂的分子量要能提供足够长的链段来克服范得华力。

如果链段太短,则不能提供足够厚的壁垒来防止絮凝。这就意为着太小的分子量会导致分散体的不稳定并会导致粘度上升和着色力降低。

如果链段太长,则它们会有折反的趋势。这意为着太大的分子量会导致性能的降低。理想的链段应该可以在体系中自由移动。如前所述,一端带有锚定基团的链段显示最佳的空间位阻。

最后,为了取得更好的涂料性能,聚合物分散剂必须与涂料树脂体系完全相溶,即便在溶剂挥发和树脂交联阶段。

3.1.2 锚定基团

由于颜料表面的性质不同,根据其化学类型,许多不同的化学基团可作为高分子分散剂的锚定基团。高分子分散剂的锚定基团广泛的可能性,使得它对无机颜料和极性颜料分散好。实际锚定作用可以透过多种机制。

(1)锚定作用通过离子或酸性/碱性基团

当颜料颗粒具有相对活泼的表面(如:无机颜料),它有可能形成离子对键,一边是颜料粒子表面带电位, 另一边是分散剂上带反电荷的原子或官能团。它的情况显示在图6a而且是有效的,因为有机溶剂通常具有较低的介电常数,不利于电荷分离。

图6 离子或酸性/碱性基团机制

事实上,许多无机颜料粒子表面相当地不均匀,既有正电荷和负电荷的部分。因此普遍地发现,可以使用带正电荷或负电荷的锚定基团的高分子分散剂能更好的分散颜料。如图6b和6c所示。

可被用来锚定聚合物链于带电的或酸性/碱性表面的例子包括胺;铵和季铵基团;

羧酸,磺酸,磷酸,酸性基团及其盐类,以及硫酸和磷酸酯基团。

(2) 錨定作用通过氢键基团

虽然大多数有机颜料和一些相对惰性的无机颜料(如石英)在其表面没有电荷,但他们可能有氢键供体或受体基团,如酯类,酮类和醚类。因此在颜料和聚合物分散剂的锚定基团间可能形成氢键。即使个别氢键力较弱。但如果聚合物分散剂含有许多氢键供体和受体,还是会在颜料粒子和分散剂间产生一个强的相互作用。

图7 氢键作用机制

多胺和多元醇均可被用来通过氢键作用来锚定颜料,其可能是氢键供体或受体。聚醚可被用来通过氢键接受体锚定颜料。

(3) 锚定作用通过极性基团

有机颜料表面的极性基团与聚合物分散剂锚定端的极性基团之间会产生相互作用。同样,这些相互作用往往是相对较弱,但一个高分子分散剂拥有多个这样的基团会强烈的相互作用。

聚氨酯是常用的极性锚定基团

图8 机性基团机制

3.2表面活性剂分散剂

表面活性剂是传统的低分子量分散剂。表面活性剂分子可降低颜料和树脂溶液之间的表面张力。

这种表面活性的产生是因为表面活性剂结构包括两组不同的可溶性或极性基团。

在水性体系中,极性基团被称为亲水基,非极性基团被称为如疏水基或亲油基。在非水系统中,极性基团被称为疏油性和非极性基团被称为的亲油性。表面活性剂按其化学结构,更具体地说,按极性基团分为:阴离子,阳离子,电中性和非离子型(见图1)。

图9 按机性基团分类表面活性剂

同高分子分散剂,其有效性取决于:

●颜料表面吸附的极性基团,锚定基团可以是氨基,羧基,磺酸,磷酸或其盐类。

●在粒子周围介质中的非极性链的表现。这部分的分子(脂肪族或脂肪族 – 芳香族段)必须与树脂体系高度兼容。

表面活性剂类分散剂的稳定机制是电荷位阻:极性基团形成的双电层围绕颜料粒子。由于布朗运动,在液体介质中颜料粒子经常相互碰撞,因而在调漆阶段有再絮凝的强烈倾向。

由于其化学结构(如:低分子量)和电荷位阻的稳定,表面活性剂可能会导致以下缺陷

●水敏感性:表面活性剂一般对涂层有水敏感性的倾向,使它们不适用于在户外应用。

●泡沫的形成:在涂层中许多表面活性剂会产生泡沫而导致的表面缺陷(如鱼眼,缩孔)。如果泡沫出现在研磨阶段,也会造成生产能力的损失。

●影响层间附着力

在过去几年表面活化剂已发展至尽量减少这些缺陷,并提供其他一些优势给最后的油漆如消泡/脱泡或是困难的基材湿润。

4.分散剂的用量

选择最合适的分散剂通常是很困难的,它们的用量也需要特别的指导。

分散剂的选择也与颜料的表面特性有关。颜料表面的极性也会随有机颜料(非极性)到无机颜料(极性)而差异,这意为着分散剂的锚定基团的选择对于最佳的吸附也很重要。选择阴离子的锚定基团对无机颜料比较好,而选择阳离子的锚定基团对有机颜料更合适。

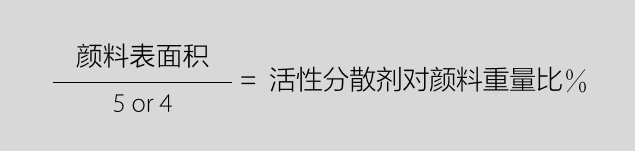

颜料的表面积也决定分散剂的用量。总的来说,如果用量太少,则达不到最佳效果。如果用量太多,则空间位阻的厚度会由于过分拥挤而降低,反而达不到最佳效果。

图10 分散剂的添加量

通常,最佳的合适用量范围:每平方米的颜料表面积使用2-2.5mg的聚合物分散剂。

应根据2-2.5mg/m2聚合物用量水平附近作梯状评估。色浆粘度的测量可以为选择最佳量的最低值提供依据,虽然它也可以通过测量光泽或色彩强度,来显示一个最佳剂量的最大值。

比如:酞菁蓝颜料的表面积为 50 m2/g

那么,一个典型的剂量是:

•酞菁蓝颜料30.0(即:10%活性分散剂对颜料重量)

•高分子分散剂:3.0

![[:en]UNIQCHEM[:zh]website2[:]](https://www.uniqchem.com/wp-content/uploads/2019/04/cropped-Uniqchem-logo-final-no-background-2-2-e1675623758898.png)

English

English